Salas blancas o limpias: Características, diseño, fabricación y normativa.

Contenido

Índice:

- ¿Qué es una sala limpia o sala blanca?

- Definición de sala blanca

- Origen de los cuartos limpios o salas blancas

- Parámetros que se pueden controlar en una sala blanca o limpia

- Aplicaciones de las salas blancas para la industria

- Características de las salas limpias o blancas

- Cómo se diseña una Sala Blanca

- Elementos a tener en cuenta en el diseño salas blancas o limpias

- Fases en el proceso de implementación de una sala limpia

- Diseño conceptual de la sala blanca

- Ingeniería funcional y de detalle

- Construcción del proyecto

- Cualificación y validación de la sala blanca

- Mantenimiento y servicios postventa

- Duchas de aire

- Vestimenta necesaria en una sala blanca

- Por el tipo de flujo del aire en la sala limpia:

- Clasificación ISO según calidad del aire interior en la salas limpia:

- Normativa en ISO 14644

- Normativa GMP de Salas Blancas

- Relación Normativa ISO y GMP en Salas Blancas

¿Qué es una sala limpia o sala blanca?

Utilizada normalmente en la fabricación o la investigación científica, una sala blanca, cuarto limpio o sala limpia (en inglés, clean room) es una sala especialmente diseñada para obtener un ambiente controlado que mantiene un bajo nivel de contaminantes, como polvo, microbios en el aire, partículas de aerosol y vapores químicos.

En una sala limpia o sala blanca controlamos el nivel de contaminación, que se mide por el número de partículas por metro cúbico en un tamaño de partícula específico.

El aire ambiente exterior (el que respiramos normalmente) contiene 35,000,000 partículas por metro cúbico, de 0.5 micras o más de diámetro, y sería similar a una sala limpia ISO 9, que es el nivel más bajo de los estándares de estas salas de ambiente controlado.

Definición de sala blanca

- La definición de sala blanca según la British Standard 5295 es:

- «Una habitación con control de partículas contaminantes, construida y usada minimizando la introducción, generación y retención de partículas; y donde la temperatura, humedad y presión es controlada”.

Origen de los cuartos limpios o salas blancas

El origen de salas limpias, surge en el ámbito sanitario a finales del S.XIX, cuando se detectó que las infecciones producidas por bacterias en el aire del quirófano se reducían de forma considerable cuando existía una ventilación intensa.

Estas pautas de ventilación se unieron desde entonces a la esterilización del instrumental quirúrgico y la aplicación de determinadas normas de vestuario e higiene en los usuarios de la sala. Fue en ese momento cuando surgió el concepto de cuarto limpio, también llamado “sala blanca”.

La sala limpia moderna fue inventada por el físico estadounidense Willis Whitfield. Antes del diseño de sala blanca de Whitfield, los cuartos limpios anteriores tenían graves problemas debido a las partículas y los flujos de aire impredecibles. Whitfield diseñó su sala limpia con un flujo de aire constante y altamente filtrado para eliminar las impurezas. A los pocos años de su invención, en la década de 1960, la sala limpia moderna de Whitfield se había extendido por todo el mundo, generando más de 50 mil millones de dólares en ventas.

Parámetros que se deben controlar en una sala blanca o limpia

Las salas blancas buscan controlar los siguientes parámetros de manera rigurosa:

- Número y dimensiones de partículas en el aire.

- Temperatura y su distribución.

- Humedad y su distribución.

- Flujo de aire: su velocidad y dirección, así como su distribución en la sala.

- Presión interior del aire y su distribución.

- Iluminación.

- Protección electrostática y contra incendios.

- Acabados interiores y geometría con cantos redondeados.

Aplicaciones de las salas blancas para la industria

Las salas limpias se utilizan prácticamente en todas las industrias donde las partículas pequeñas pueden afectar negativamente al proceso de fabricación. Encontramos salas blancas o salas de ambiente controlado en las siguientes industrias:

- La industria electrónica: Ordenadores, televisores, etc.

- La industria de semiconductores: Producción de circuitos integrados, etc.

- La industria micromecánica: Giróscopos, etc.

- La industria óptica: Equipos láser, lentes, etc.

- La industria química: Producción materias primas para industria farmacéutica, etc.

- La industria farmacéutica: Investigación y desarrollo, producción, etc.

- La industria de equipos médicos: Válvulas cardiacas, sistemas by-pass, etc.

- La industria alimentaria: Comida y bebida procesada, producción de bebidas, etc.

- Hospitales y clínicas: Terapias inmunodeprimidos, quirófanos, etc.

En todas estas industrias, las salas limpias persiguen una alta pureza del aire, la diferencia entre una aplicación u otra reside en si se quiere proteger al producto, al operador, al ambiente o combinaciones de ellos.

Por ejemplo, en la industria electrónica, de semiconductores y óptica, se suele buscar la protección del producto contra partículas que interfieran, mientras que en industria farmacéutica y química se debe proteger al producto pero también al operario y al ambiente.

Características principales de las salas blancas o limpias

- El aire que entra en el laboratorio es filtrado para eliminar partículas en suspensión y microorganismos, y se va renovando completamente para no acumular polvo.

- En las salas blancas se mantiene el aire libre de partículas a través de filtros de aire de partículas de alta eficiencia (HEPA) que atrapan partículas de 0.3 micrones y más grandes. Todo el aire entra a la sala limpia pasa a través de los filtros HEPA y, cuando es necesario un rendimiento de limpieza estricto, se utilizan filtros de aire de partículas ultra bajas (ULPA).

- La presión de las salas blancas o limpias es ligeramente superior a la del exterior, para evitar que pueda entrar aire del exterior (contaminado con microorganismos) al abrir las puertas.

- Las esclusas mantienen las diferencias de presión entre las salas y las aíslan del exterior.

- El objetivo siempre es que el aire filtrado fluya de los espacios más limpios a los menos limpios. En una sala blanca de cámaras múltiples, la sala más limpia tendrá la presión más alta. Los niveles de presión entre los cuartos se establecen para que el aire más limpio fluya hacia los espacios con aire menos limpio.

- Dos salas de ambiente controlado con la misma clasificación pueden necesitar un desarrollo con tecnologías y materiales constructivos totalmente diferentes, según sus dimensiones, ámbito de aplicación, flujos, carga de trabajo, etc…

Cómo se diseña una sala blanca

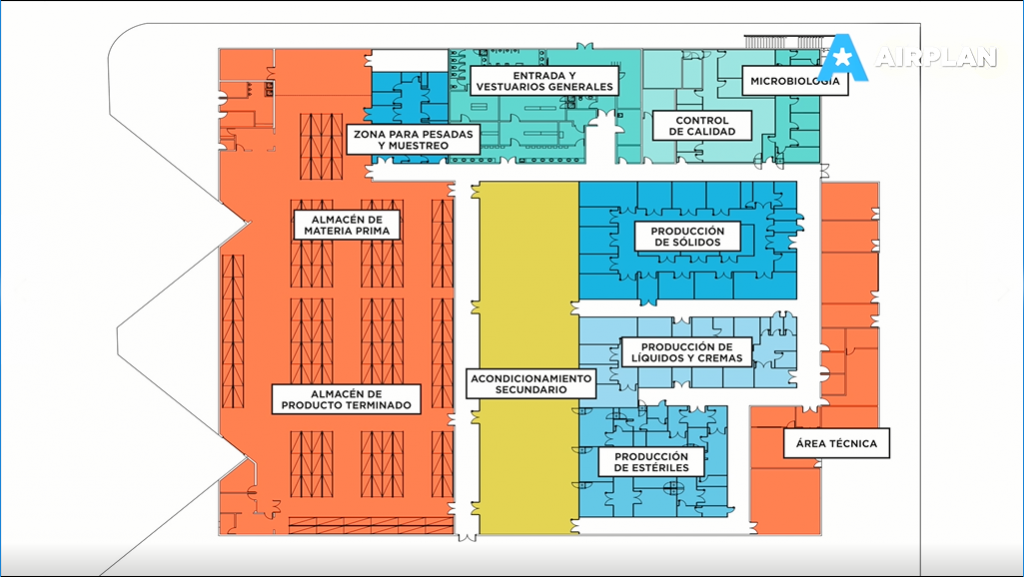

Para conseguir el objetivo de contaminación de una sala blanca, se define en el proyecto los procesos y operaciones a realizar, estableciendo los diferentes diagramas de flujo que mejor se adapten a los aspectos demandados de funcionalidad, mantenimiento y control.

Dependiendo de la criticidad del proceso y de lo establecido en las diferentes normativas, de acuerdo al proceso de fabricación, se fijan distintos niveles de especificaciones técnicas para su correcto funcionamiento.

Elementos a tener en cuenta en el diseño de salas blancas o limpias

Los elementos a tener en cuenta en el diseño e instalación de salas blancas son los siguientes:

- Requerimientos del producto.

- Requerimientos del proceso.

- La normativa vigente para los procesos y productos que se quieran realizar en su interior.

- Sistema de climatización (flujos de aire, presiones, temperaturas, humedad…)

- Arquitectura necesaria y materiales empleados en la realización, (paneles, puertas, techos, suelos,…)

- Integración de los equipos de proceso en la sala.

- Vestuario y equipos de protección personal.

- Flujos de personal.

- Flujos del material.

- Flujos de los residuos.

Fases en el proceso de implementación de una sala limpia

La planificación y ejecución de una sala blanca puede dividirse en varias fases:

-

Diseño conceptual de la sala blanca:

Se deciden y seleccionan las soluciones técnicas a llevar a cabo, siempre en colaboración con el cliente final, para que las soluciones adoptadas permitan alcanzar sus objetivos.

- Qué requisitos debe cumplir la sala blanca.

- Qué debe protegerse.

- Dónde se produce la contaminación.

- ¿Hay que proteger a personas o el ambiente además del producto?.

- Qué normas o directivas se deben cumplir

Se planifica todo el espacio necesario, preferiblemente el mínimo posible para reducir costes y se realiza un análisis previo de los procesos que se deben desarrollar:

Con el resultado de este análisis se elabora un pliego de condiciones en el que se definen los requisitos técnicos del equipamiento.

-

Ingeniería funcional y de detalle:

Siguiendo el diseño conceptual realizado, se desarrollan todos los aspectos constructivos del proyecto, sus instalaciones y equipamiento. De esta fase se obtiene la memoria técnica, los diagramas de flujo de personas, producto y materiales, las fichas técnicas de salas y equipos de proceso, los planos, etc…

-

Construcción del proyecto:

Se construye la arquitectura, las instalaciones y el equipamiento auxiliar previsto, cumpliendo siempre con los estándares de calidad requeridos por la normativa que se debe aplicar.

-

Cualificación y validación de la sala limpia o blanca:

Se realiza la puesta en marcha y validación de todos sus componentes para asegurar que todos los equipos, procesos e instalaciones funcionen según las especificaciones establecidas.

-

Mantenimiento y servicios postventa:

El mantenimiento integral, tanto preventivo como correctivo será necesario, no solo para mantener la instalación en condiciones operativas, sino para alargar su vida útil.

- Exclusión microbiana: previene la contaminación de materiales estériles, componentes y superficies en operaciones asépticas.

- Limitación microbiana: minimiza la introducción de contaminación en la zona de exclusión desde las zonas ocupadas próximas a operaciones asépticas.

- Exclusión de partículas: para materiales lavados antes de su esterilización.

- Limitación de partículas: reduce la carga de partículas en elementos antes del lavado.

- Exclusión de contaminación cruzada: previene la contaminación de un material o producto con otro.

- Exclusión de contaminación externa: previene la contaminación que puedan producir los operarios.

- Poseer una superficie lisa, y resistente a la abrasión.

- Ser fáciles de limpiar y resistentes a los desinfectantes.

- Poder disipar las cargas electrostáticas.

- Mono

- Gorro

- Mascarilla

- Calzado área estéril

- Guantes

- Gafas

- ISO 14644-1:

- Clasificación de la limpieza del aire.

- ISO 14644-2:

- Especificaciones para los ensayos.

- ISO 14644-3:

- Métodos de ensayo.

- ISO 14644-4:

- Diseño, construcción y puesta en marcha.

- ISO 14644-5:

- Funcionamiento.

- ISO 14644-6:

- Terminología.

- ISO 14644-7:

- Dispositivos de separación.

- ISO 14644-8:

- Contaminación molecular de aire.

- ISO 14644-9:

- Clasificación de la limpieza de superficies.

- ISO 14644-10:

- Contaminación química (superficies).

- ISO 14644-12:

- Clasificación por concentración de nano partículas.

Posibles objetivos a conseguir en una sala blanca

Materiales y mobiliario para una sala blanca o limpia

Las salas limpias, deben asegurar la estanqueidad. Para ello deben diseñarse con materiales constructivos no porosos, que además faciliten el sellado en las juntas y retengan la menor suciedad posible.

-

El mobiliario de la una sala blanca, así como su materiales de construcción, cumplen además las siguientes características:

Protocolo de acceso a una sala blanca

La principal vía de entrada de contaminantes en una sala de ambiente controlado es su zona de acceso. Por este motivo, es importante seguir un protocolo para el acceso y así mantener un índice de contaminantes controlado.

El acceso del material y las personas a una sala blanca tiene lugar a través de esclusas de aire, duchas de aire y/o cuartos de batas, y exige usar ropa especial diseñada para atrapar los contaminantes que la piel y el cuerpo generan naturalmente.

Duchas de aire

Las duchas de aire consisten en un fuerte chorro de aire que arrastra y aspira las partículas con la ayuda de un sistema de filtros para que no entre ningún tipo de contaminación externa a la sala blanca.

En los cuartos limpios en los que los estándares ISO de contaminación del aire son menos rigurosos, la entrada a la sala limpia puede no necesitar una ducha de aire. Se usa una antesala (conocida como «habitación gris») para vestirse con ropa limpia.

Vestimenta necesaria en un cuarto limpio

Serán necesarias prendas especiales para salas blancas que, según los requisitos, pueden consistir simplemente en una bata de laboratorio o en una prenda exterior integral (un mono) que se puede complementar con prendas intermedias.

-

El operario llevará diferente vestuario según el grado de la sala donde se realice el trabajo. La vestimenta del área estéril se puede componer de los siguientes elementos:

Clasificación de las salas blancas o limpias

Las salas blancas se pueden clasificar por el tipo flujo del aire o por el grado de pureza del aire interior.

Por el tipo de flujo del aire en la sala limpia:

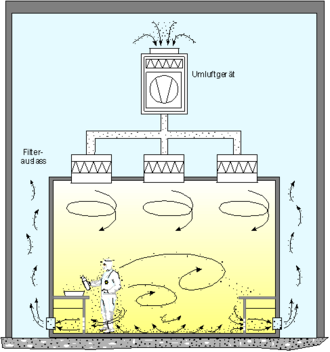

Según el tipo de flujo, las salas blancas se agrupan en flujo multidireccional y unidireccional. En el primero, el régimen de movimiento del aire es turbulento, mientras que en el segundo, es laminar.

El flujo de aire turbulento o multidireccional utiliza las cubiertas de flujo de aire para mantener el aire dentro del cuarto limpio en un movimiento constante, aunque no siempre en la misma dirección y velocidad. Busca recoger las partículas que pueden estar en el aire y llevarlas hacia los filtros para mantener el ambiente del cuarto limpio.

No se evitan las contaminaciones cruzadas en este tipo de flujo y la manera de conseguir un grado de pureza del aire es mediante la renovación constante del volumen de la sala.

Es el flujo de aire que se suele instalar en salas limpias clasificadas de ISO 6 a ISO 9.

Los sistemas de flujo de aire laminar o unidireccional suministran el aire filtrado uniformemente en una dirección, a una velocidad constante y en corrientes paralelas. Generalmente se instalan verticalmente en los techos de los cuartos limpios y recorren uniformemente toda la sala para extraerse por un punto opuesto.

La trayectoria controlada del aire en el interior de la sala blanca protege de contaminaciones cruzadas entre los componentes o productos de fabricación.

Los criterios de flujo laminar son obligatorios en salas blancas clasificadas ISO-1 a ISO-4.

Imágenes de Patrón de circulación de aire pertenecientes a Sala blanca – wikipedia

Según el tipo de flujo, las salas blancas se agrupan en flujo multidireccional y unidireccional. En el primero, el régimen de movimiento del aire es turbulento, mientras que en el segundo, es laminar.

El flujo de aire turbulento o multidireccional utiliza las cubiertas de flujo de aire para mantener el aire dentro del cuarto limpio en un movimiento constante, aunque no siempre en la misma dirección y velocidad. Busca recoger las partículas que pueden estar en el aire y llevarlas hacia los filtros para mantener el ambiente del cuarto limpio.

No se evitan las contaminaciones cruzadas en este tipo de flujo y la manera de conseguir un grado de pureza del aire es mediante la renovación constante del volumen de la sala.

Es el flujo de aire que se suele instalar en salas limpias clasificadas de ISO 6 a ISO 9.

Los sistemas de flujo de aire laminar o unidireccional suministran el aire filtrado uniformemente en una dirección, a una velocidad constante y en corrientes paralelas. Generalmente se instalan verticalmente en los techos de los cuartos limpios y recorren uniformemente toda la sala para extraerse por un punto opuesto.

La trayectoria controlada del aire en el interior de la sala blanca protege de contaminaciones cruzadas entre los componentes o productos de fabricación.

Los criterios de flujo laminar son obligatorios en salas blancas clasificadas ISO-1 a ISO-4.

Clasificación según la calidad del aire interior de las salas limpias:

Las salas blancas se suelen clasificar en función del número y tamaño de partículas permitidas por el volumen de aire. La Organización Internacional de Normalización, más conocida como ISO, es el organismo que establece y estandariza las normas internacionales de fabricación para las salas blancas.

La normativa específica de salas blancas es la ISO 14644. La parte “1” recoge la clasificación de la limpieza del aire. Anteriormente, la clasificación de salas limpias que también encontramos en Estados Unidos es el Estándar Federal 209E. Antes de la ISO 14644, los estándares FS209E se aplicaron prácticamente en todo el mundo y, aunque desde 2001, el Estándar Federal 209E fue reemplazado por los nuevos estándares internacionales ISO 14644-1, todavía se usan referencias a FS209E, como ilustra la tabla de comparación entre los dos estándares.

Diferencia entre la normativa de salas blancas americana y la internacional

La gran diferencia entre la normativa internacional de salas blancas ISO y la FDA es que la normativa internacional hace referencia a los productos estériles, en forma estéril y aséptica, mientras que la FDA se refiere sólo a la forma aséptica.

Además, la norma ISO considera las dos posibles condiciones de ocupación, en reposo y en trabajo, a diferencia de la FDA que considera únicamente la condición operacional.

Salas blancas en reposo y salas blancas operativas

En las salas limpias, la concentración de partículas cambia con el tiempo, desde la construcción e instalación de equipos hasta su estado operativo.

ISO define tres estándares de clasificación de sala limpia: construida, en reposo y operativa.

A medida que se introducen instrumentos y equipos, aumentan las partículas. Una sala limpia «tal como está construida» se convierte en una sala limpia «en reposo». Cuando los operarios están en el interior del cuarto limpio, los niveles de partículas aumentan aún más. Es el estándar de sala limpia «operativa».

Normativa de Salas Blancas:

En la actualidad, las normativas vigentes relativas a las salas blancas más empleadas son:

Normativa ISO 14644

La Organización Internacional de Normalización, establece y estandariza actualmente las normas internacionales de fabricación para las Salas Blancas. La normativa específica de salas blancas es la ISO 14644, y cuenta con doce partes para tratar cada aspecto relacionado con las salas limpias:

Normativa ISO 14644-1

La normativa ISO 14644-1 clasifica las salas limpias en función de la limpieza del aire y establece la siguiente clasificación:

Según la norma ISO 14644-1, la clasificación desde el 1 al 6 indica el número de partículas de 0.1 micras permitidas por metro cúbico de aire. Por ejemplo, una sala blanca ISO clase 5 permitirá un máximo de 105 = 100.000 partículas permitidas por m3.

Clasificación salas limpias según ISO 14644-1 y su equivalencia con FED STD 209E

| Clase | Partículas máximas/m3 | FED STD 209E equivalente. |

|||||

| >0.1 um | >0.2 um | >0.3 um | >0.5 um | >1 um | >5 um | ||

| ISO 1 | 10 | 2 | |||||

| ISO 2 | 100 | 24 | 10 | 4 | |||

| ISO 3 | 1.000 | 237 | 102 | 35 | 8 | Clase 1 | |

| ISO 4 | 10.000 | 2.370 | 1.020 | 352 | 83 | Clase 10 | |

| ISO 5 | 100.000 | 23.7000 | 10.000 | 3.520 | 8.320 | 293 | Clase 100 |

| ISO 6 | 1.000,000 | 237.000 | 102.000 | 35.200 | 8.320 | 2.930 | Clase 1.000 |

| ISO 7 | 352.000 | 83.200 | 2.930 | Clase 10.000 | |||

| ISO 8 | 3,520.000 | 832.000 | 29.300 | Clase 100.000 | |||

| ISO 9 | 35,200.000 | 8,3200.00 | 293.000 | Aire de la Habitación | |||

BS 5295 Estándares de sala limpia

| Clase | Partículas máximas/m3 | ||||

| >0,5 µm | >1 µm | >5 µm | >10 µm | >25 µm | |

| Clase 1 | 3.000 | 0 | 0 | 0 | |

| Clase 2 | 300.000 | 2.000 | 30 | Clase 3 | 1,000.000 | 20.000 | 4.000 | 300 | Clase 4 | 20.000 | 40.000 | 4.000 |

Normativa GMP de salas blancas

Las GMPs (Good Manufacturing Practices) se denominan así en el ámbito internacional. En el ámbito español se denominan Normas de Correcta Fabricación (NCF).

Las normas GMP para salas blancas hacen referencia a los requisitos que tienen que cumplir los lugares en los que se lleva a cabo la creación de productos estériles.

La zona donde se fabrican productos estériles tiene una clasificación en función de la limpieza del aire, y se categoriza como grado A,B,C y D, siendo A la que menos partículas admite.

Estas categorías aseguran la protección del producto, la del personal y la del medio ambiente.

Relación Normativa ISO y GMP en salas blancas

La norma GMP EU (Good Manufacturing Practices) en su anexo 1 diferencia entre los valores que debemos mantener con la sala en reposo (cuando no se lleva a cabo ningún proceso pero el sistema HVAC está encendido) y en operación (cuándo se lleva a cabo el proceso para el cual se construye la sala blanca):

Dependiendo de la criticidad del proceso y de lo establecido en la normativa, se fijan distintos niveles de especificaciones, tanto de partículas como microbiológicos. Estos niveles son según la normativa GMP/ISO 14644: Clase D (ISO 8 en reposo), Clase C (ISO 7 en reposo e ISO 8 en funcionamiento), Clase B (ISO 5 en reposo) y Clase A (ISO 4.8).

Usted decide hasta dónde le acompañamos.

¿Necesita solo asesoría?, ¿instalar un equipo?, ¿o todo un proyecto integral? Usted decide. Ése es el verdadero sentido del “llave en mano”.

- AIRPLAN ASESORA

- AIRPLAN DISEÑA

- AIRPLAN FABRICA

- AIRPLAN EJECUTA

- AIRPLAN CERTIFICA

- AIRPLAN VALIDA